研究背景

铝合金是一种常见的工程材料,因其具有比强度较高、易于加工等优点,广泛应用于船舶、航空、建筑等领域。然而在潮湿环境中,铝合金表面易结冰和腐蚀,这限制了它的使用范围。超疏水表面是指与一定体积的水滴的接触角大于 150°,同时滚动角小于10°的表面。这类表面不仅具有多尺度微纳米粗糙结构,同时具有较低的表面能。这种特殊浸润性表面具有优异的防水、防结冰、抗污、减阻自清洁性能,在延长材料使用寿命以及拓展应用领域等方面具有巨大的潜力。以苯乙烯-乙烯-丁烯-苯乙烯嵌段共聚物(SEBS)、疏水二氧化硅(h-SiO2)为原料,通过提拉法在铝合金表面制备 SEBS/h-SiO2超疏水复合涂层。

实验方法

采用光学接触角测试仪(KRÜSS)测量涂层对水的静态接触角,水滴大小为 2 μL,选取 3 个不同位置测量,取其平均值。涂层对水的滚动角测量方法为:水滴大小为 10 μL,转动速度为 90 (°)/min,最大转动角 30°,选取 3 个不同位置测量,取其平均值。

结果与讨论

h-SiO2 用量对表面润湿性能的影响

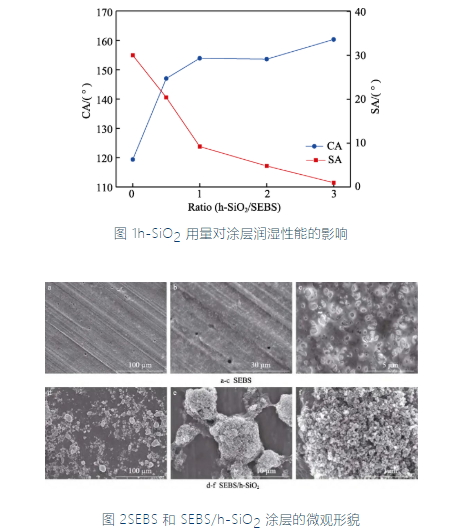

铝合金表面 h-SiO2 纳米颗粒的附着量会影响液滴与铝合金的实际接触状态,从而影响静态接触角(CA)与滚动角(SA)的大小。由图 1 可知,当无 h-SiO2 时,CA 为 119°,SA 大于 30°,随着 h-SiO2 的用量逐渐增大,CA 逐渐增大,SA 逐渐减小。当 h-SiO2 和 SEBS 质量比为 3∶1 时,CA 大于 160°,SA 小于 1°。这是因为 SEBS 在铝合金表面形成的高分子涂层具有良好的粘接性能,使得 h-SiO2 纳米颗粒进入到涂层中,并形成一定的粗糙结构,改变液滴接触状态,从而引起表面润湿性能的变化。由图2可以看出,涂层表面分布着许多大小约为10 μm 的微凸体,在单个微凸体之上堆砌了直径为 50 nm左右的二氧化硅颗粒。这种二元微纳米粗糙结构与二氧化硅上的疏水基团相结合,使得表面润湿性达到超疏水。

SEBS/h-SiO2 复合涂层的稳定性

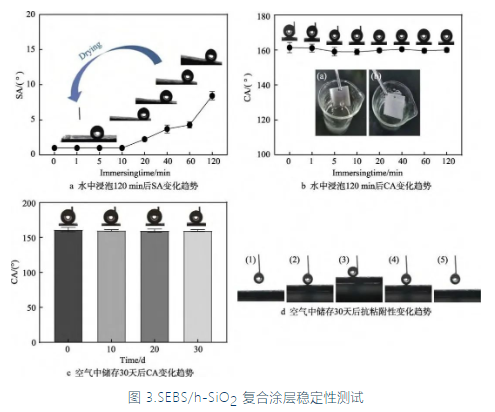

为验证 SEBS/h-SiO2 复合涂层的稳定性,在水中浸泡不同时间后,测试铝合金表面的 CA、SA,结果如图 3a、3b 所示。由图可知,CA 变化波动较小,在120 min 内,均能保持在 160°左右,但随着浸泡时间的增长,SA 逐渐变大,且变化趋势明显,可以预测2 h 后,超疏水表面将会失效。但是经过干燥后,SA 恢复初始水平。这是因为随着浸泡时间增长,更多的水分子进入复合涂层孔隙之中,使得液滴与铝合金表面接触面积增大,受到的结合力增大,从而不利于液滴滚动。经过干燥后,孔隙中水分子消失,液滴与铝合金表面接触状态发生改变,从而呈现超疏水性。复合涂层处理的铝合金放置在空气中 30 天后,其 CA 的变化见图 3c,液滴与表面的粘附状况见图 3d。结果显示,CA 基本无变化,表面的抗粘附性能表现良好。所以,SEBS/h-SiO2 复合涂层表现出优异的稳定性。

小结

在 AMS 4037 铝合金表面制备了 SEBS/h-SiO2 超疏水复合涂层。该涂层具有良好的稳定性与自清洁能力。当 SEBS 和 h-SiO2 质量比为 1∶3 时,得到了最佳 CA=160.4°,SA 小于 1°,涂层表面形貌为不规则的凸起均匀覆盖的粗糙表面,同时 h-SiO2 表面具有疏水基团,满足表面超疏水性能要求条件。

[1]薛森,石涛,彭华乔,苏正良.SEBS/h-SiO2复合涂层疏水性能研究[J].表面技术,2022,51(01):265-271.DOI:10.16490/j.cnki.issn.1001-3660.2022.01.028.